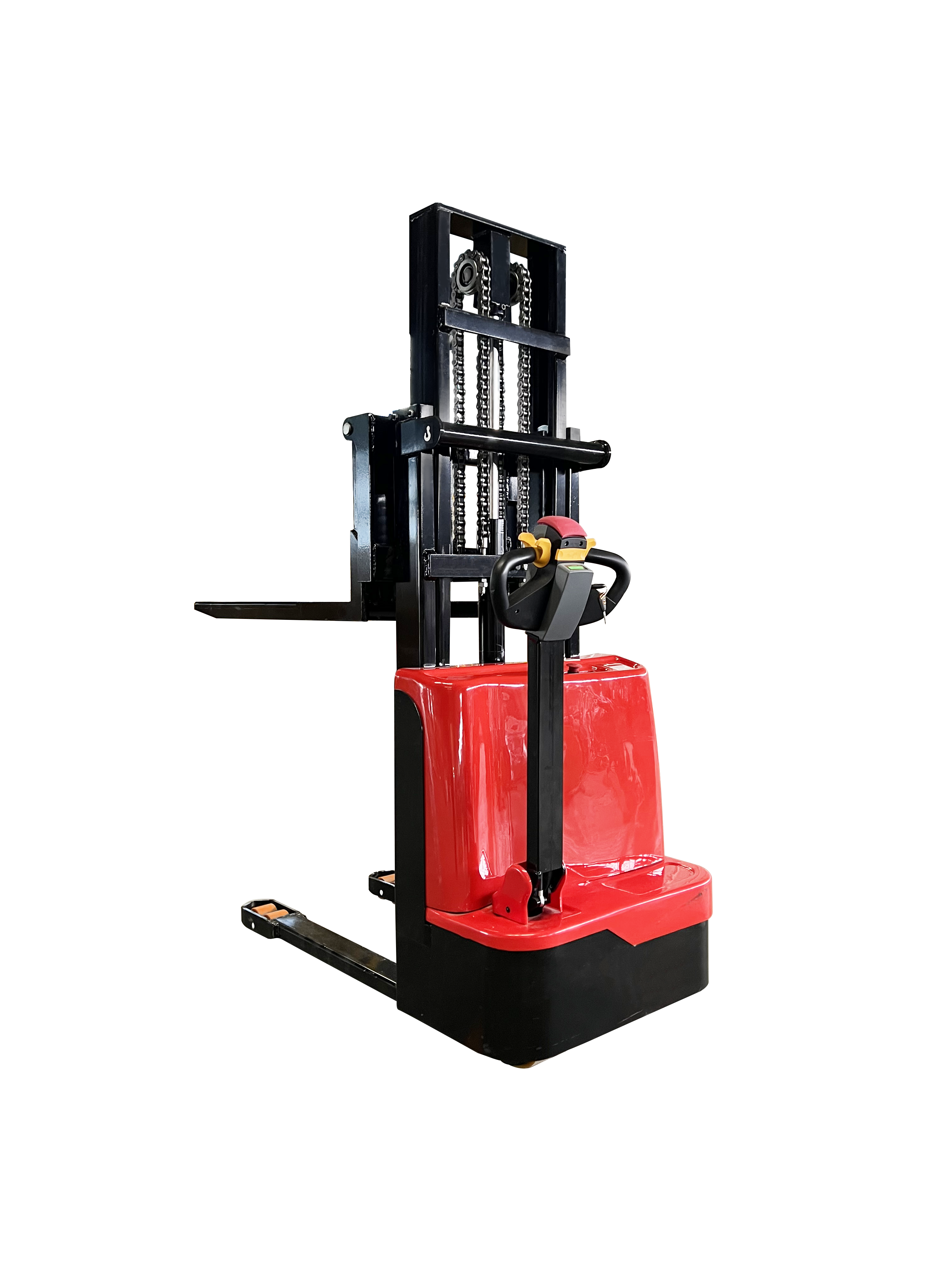

Un apilador de almacén es un equipo vital para el manejo de materiales, diseñado para levantar, transportar y apilar mercancías paletizadas dentro de entornos de almacén, desempeñando un papel crucial en la optimización del espacio de almacenamiento, la agilización de las operaciones y la mejora de la productividad general. Esta herramienta versátil está disponible en varias configuraciones, incluyendo modelos manuales, hidráulicos y eléctricos, cada uno adaptado a diferentes tamaños de almacén, capacidades de carga y demandas operativas. Ya sea utilizado en pequeños almacenes traseros de tiendas minoristas o en grandes centros de distribución, un apilador de almacén está diseñado para navegar por pasillos estrechos, manejar diversos tipos de cargas y maximizar el almacenamiento vertical, factores clave en la logística moderna donde la eficiencia del espacio es fundamental. La función principal de un apilador de almacén es permitir el apilamiento vertical de palets, lo que aumenta significativamente la capacidad de almacenamiento. Al elevar palets a alturas que van desde los 2 metros hasta los 6 metros, permite a los almacenes aprovechar toda la altura de sus estanterías, reduciendo la necesidad de espacio en el suelo y disminuyendo los costos de las instalaciones. Esta capacidad de almacenamiento vertical es especialmente valiosa en almacenes urbanos o en instalaciones con espacio limitado, donde el terreno es costoso. A diferencia de los montacargas, diseñados para levantamiento pesado y uso al aire libre, los apiladores de almacén son compactos y están enfocados en tareas específicas en interiores, lo que los hace más ágiles en espacios reducidos y más rentables para aplicaciones de uso ligero a medio. Los apiladores de almacén están disponibles en tres tipos principales, cada uno con características distintas. Los apiladores manuales requieren el esfuerzo del operador para bombear una palanca y elevar los brazos, lo que los hace adecuados para cargas ligeras (hasta 1.500 kg) y operaciones de bajo volumen, como en pequeños almacenes minoristas. Son asequibles y requieren mantenimiento mínimo, pero pueden causar fatiga al operador durante un uso prolongado. Los apiladores hidráulicos utilizan un sistema hidráulico, ya sea manual o accionado por motor eléctrico, para levantar cargas más pesadas (hasta 2.500 kg) con menos esfuerzo, ofreciendo un equilibrio entre costo y eficiencia para almacenes de volumen medio. Los apiladores eléctricos, alimentados por baterías recargables, son los más avanzados, ofreciendo elevación y movimiento sin esfuerzo para cargas pesadas (hasta 3.000 kg) y operaciones de alto volumen. Cuentan con motores eléctricos tanto para el levantamiento como para la propulsión, reduciendo la fatiga del operador y aumentando la productividad, lo que los hace ideales para grandes centros de distribución y hubs de cumplimiento de comercio electrónico. El diseño de un apilador de almacén incluye varios componentes clave que mejoran su funcionalidad. Los brazos, fabricados en acero de alta resistencia, se deslizan bajo los palets y su ancho es ajustable en muchos modelos para adaptarse a diferentes tamaños de palets, desde los estándar de 1200x1000 mm hasta tamaños personalizados más pequeños o más grandes. El mástil, que soporta los brazos, está construido en acero duradero y cuenta con rodillos o guías para un movimiento vertical suave. La base proporciona estabilidad, con algunos modelos que incluyen contrapesos para evitar volcamientos al levantar cargas pesadas a la máxima altura. Muchos apiladores de almacén están equipados con ruedas o castores, con neumáticos de poliuretano para un funcionamiento suave sobre suelos de hormigón y ruedas delanteras giratorias para giros ajustados, asegurando maniobrabilidad en pasillos estrechos. La seguridad es un aspecto fundamental en el diseño de los apiladores de almacén, con características que protegen al operador, a las mercancías y al entorno del almacén. Los sistemas de protección contra sobrecarga impiden que el apilador levante cargas que excedan su capacidad nominal, reduciendo el riesgo de daños estructurales o vuelcos. Los botones de parada de emergencia permiten al operador detener todo movimiento inmediatamente en caso de emergencia. Las plataformas antideslizantes y los mangos ergonómicos reducen el riesgo de resbalones y caídas, mientras que una visibilidad clara desde la posición del operador asegura que los obstáculos o el personal sean fácilmente visibles. Algunos modelos eléctricos incluyen sensores de proximidad que alertan al operador sobre objetos cercanos, mejorando aún más la seguridad en almacenes concurridos. La versatilidad de un apilador de almacén va más allá del apilamiento y transporte básico. Muchos modelos pueden equiparse con accesorios para manejar tipos específicos de carga, como pinzas para tambores, extensiones de plataforma para artículos de gran tamaño o rotadores para vaciar materiales. Esta adaptabilidad los hace adecuados para una amplia gama de industrias, incluyendo alimentos y bebidas (para el manejo de palets de latas o botellas), farmacéutica (para mover suministros médicos sensibles) y manufactura (para transportar materias primas y productos terminados). En almacenes frigoríficos, apiladores especialmente diseñados con baterías y componentes resistentes al frío pueden operar de manera confiable a temperaturas tan bajas como -30°C, asegurando operaciones ininterrumpidas en entornos congelados. La eficiencia es una característica distintiva de un apilador de almacén bien elegido. Al reducir el tiempo y esfuerzo necesarios para mover y apilar palets, aumenta el rendimiento, permitiendo a los almacenes procesar más pedidos en menos tiempo, un factor crítico en el comercio electrónico, donde el rápido cumplimiento de pedidos es esencial. La capacidad de apilar palets a gran altura reduce la cantidad de viajes necesarios para almacenar o recuperar mercancía, ahorrando tiempo y energía. Los apiladores eléctricos, en particular, ofrecen un rendimiento constante durante todo el día, con baterías de iones de litio que proporcionan suficiente energía para un turno completo y carga rápida durante descansos, minimizando el tiempo de inactividad. Esta eficiencia se traduce en menores costos operativos y mayor satisfacción del cliente, ya que los pedidos se cumplen más rápidamente y con mayor precisión. Los requisitos de mantenimiento para los apiladores de almacén son relativamente bajos, contribuyendo a su fiabilidad a largo plazo. Los modelos manuales e hidráulicos requieren revisiones periódicas de piezas móviles, lubricación y niveles de fluido hidráulico (para modelos hidráulicos). Los apiladores eléctricos necesitan mantenimiento de la batería, como carga regular e inspecciones ocasionales, con las baterías de iones de litio requiriendo poco mantenimiento adicional. Limpiar regularmente el apilador para eliminar suciedad, escombros y fragmentos de palets ayuda a prevenir la corrosión y asegura un funcionamiento suave. Muchos fabricantes proporcionan calendarios de mantenimiento y capacitación para ayudar a los operadores a mantener el apilador en condiciones óptimas, prolongando su vida útil y reduciendo la necesidad de reparaciones costosas. En conclusión, un apilador de almacén es una herramienta indispensable para la logística moderna, ofreciendo una combinación de eficiencia espacial, versatilidad y productividad que es esencial para satisfacer las demandas de las cadenas de suministro actuales. Ya sea manual, hidráulico o eléctrico, está diseñado para manejar los desafíos únicos del manejo de materiales en interiores, desde navegar por pasillos estrechos hasta apilar palets a gran altura. Al invertir en el apilador de almacén adecuado, las empresas pueden optimizar su espacio de almacenamiento, reducir costos operativos, mejorar la seguridad en el lugar de trabajo y aumentar la eficiencia general, convirtiéndolo en un componente clave de operaciones de almacén exitosas.