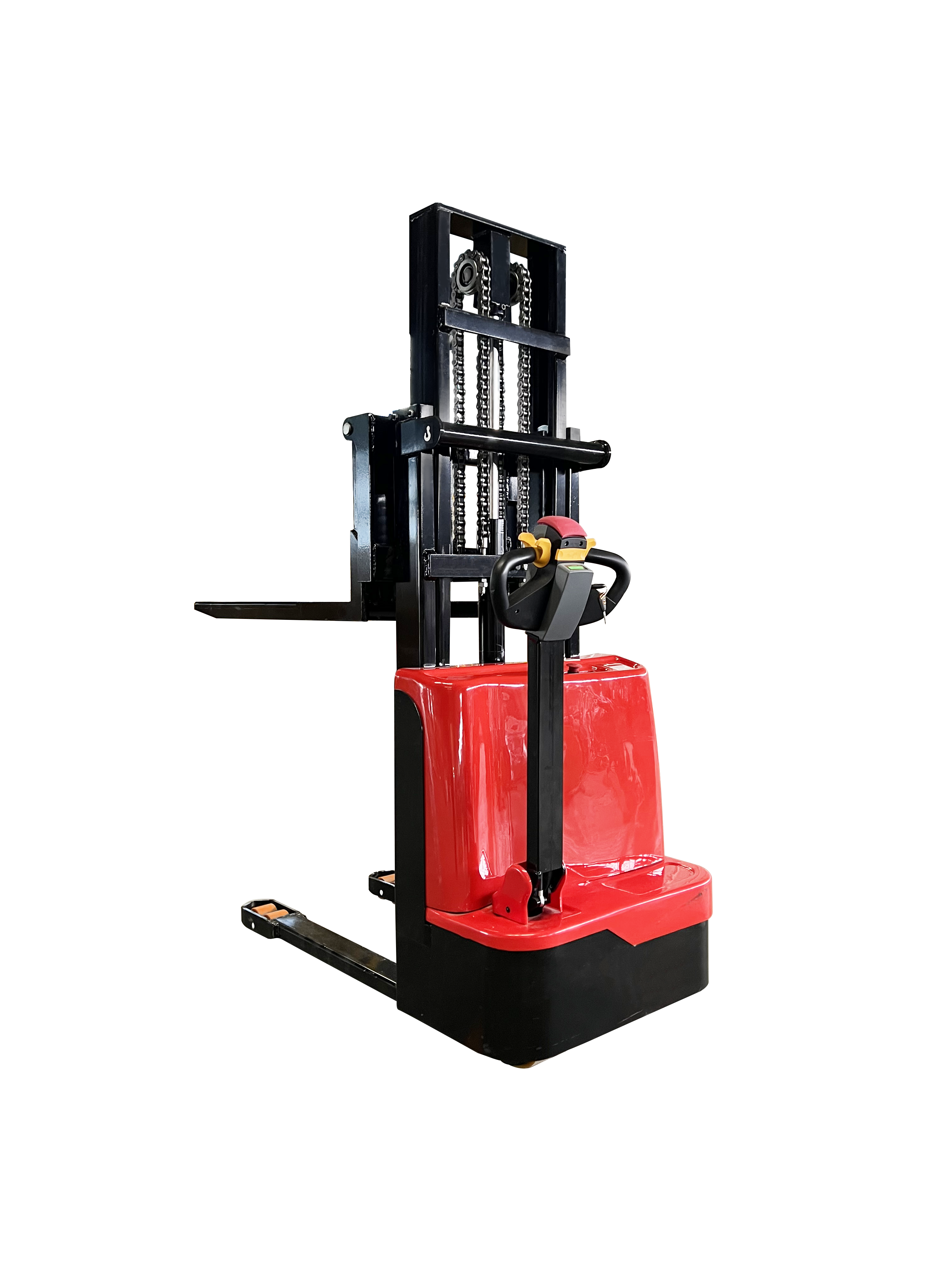

Un apilador de palets, también conocido como apilador de paletas, es un vehículo especializado de manejo de materiales diseñado para levantar, transportar y apilar mercancías paletizadas de manera eficiente, actuando como puente entre los carros elevadores manuales y los montacargas de tamaño completo. Este equipo versátil se utiliza ampliamente en almacenes, centros de distribución, tiendas minoristas y plantas de fabricación, donde destaca por maximizar el espacio de almacenamiento vertical y agilizar el movimiento de palets en áreas reducidas o estrechas. A diferencia de los montacargas, que son más grandes y adecuados para levantamiento pesado y uso al exterior, el apilador de palets es compacto, maniobrable y está enfocado en tareas específicas con palets, convirtiéndose en una herramienta esencial para empresas que buscan optimizar sus procesos de almacenamiento y manejo de materiales sin necesidad de equipos voluminosos. El diseño del apilador de palets gira en torno a su capacidad para elevar palets a alturas considerables y moverlos con precisión. Cuenta con un par de horquillas de acero que se deslizan debajo de los palets, un mecanismo de elevación —ya sea manual, hidráulico o eléctrico— y un sistema de control que permite al operador maniobrar el vehículo y ajustar la altura de las horquillas. La capacidad de elevación de un apilador de palets suele oscilar entre 1000 kg y 3000 kg, con alturas de elevación que varían desde 1,5 metros para apilamiento a baja altura hasta 6 metros o más para almacenamiento en estanterías altas, dependiendo del modelo. Esta gama lo hace adecuado para diversas aplicaciones, desde apilar palets en estanterías bajas en almacenes de tiendas minoristas hasta acceder a estanterías altas en grandes almacenes. Una de las principales ventajas del apilador de palets es su maniobrabilidad, fundamental en entornos donde el espacio es limitado. La mayoría de los modelos están diseñados con una huella compacta, lo que les permite navegar por pasillos estrechos —algunos tan estrechos como 1,2 metros— y esquinas cerradas, permitiendo acceder a palets almacenados en áreas inaccesibles para montacargas más grandes. Muchos apiladores de palets tienen un diseño de tres ruedas, con la rueda trasera o ruedas giratorias, lo que proporciona un radio de giro reducido que mejora la agilidad. Esta maniobrabilidad no solo mejora la eficiencia al reducir el tiempo necesario para mover palets, sino que también minimiza el riesgo de daños a los palets, mercancías o infraestructura del almacén, como estanterías o paredes. Los apiladores de palets están disponibles en varias configuraciones, cada una adaptada a diferentes necesidades operativas y cargas de trabajo. Los apiladores manuales requieren que el operador bombee una palanca para elevar las horquillas, lo que los hace adecuados para aplicaciones de bajo volumen, como pequeñas tiendas minoristas o talleres. Son económicos y requieren mantenimiento mínimo, pero pueden ser físicamente exigentes para los operadores, especialmente al elevar a alturas mayores. Los apiladores hidráulicos utilizan una bomba hidráulica —ya sea manual o accionada por motor eléctrico— para elevar las cargas con mayor facilidad, reduciendo el esfuerzo del operador y aumentando la eficiencia en operaciones de mediana intensidad. Ofrecen un equilibrio entre costo y rendimiento, lo que los hace populares en almacenes y centros de distribución de tamaño mediano. Los apiladores eléctricos, alimentados por baterías recargables, son la opción más avanzada, con sistemas eléctricos de elevación y propulsión que eliminan por completo el esfuerzo manual. Estos modelos son ideales para entornos de alto volumen, ofreciendo velocidades de elevación y movimiento más rápidas, tiempos de operación más largos y menor fatiga del operador. Son especialmente adecuados para uso en interiores, ya que no emiten emisiones y operan en silencio, haciéndolos ideales para entornos donde la calidad del aire o el ruido son una preocupación, como plantas de procesamiento de alimentos, hospitales o tiendas minoristas. La seguridad es un aspecto fundamental en cualquier apilador de palets, contando con numerosas características diseñadas para proteger al operador, las mercancías y el entorno. Las horquillas están diseñadas para sujetar los palets de manera segura, con muchos modelos que incluyen un mecanismo de bloqueo que mantiene las horquillas a una altura fija para evitar descensos accidentales. Los sistemas de protección contra sobrecarga son comunes, impidiendo que el apilador levante cargas que excedan su capacidad nominal, lo que reduce el riesgo de vuelcos o daños estructurales. La posición del operador está diseñada para ofrecer buena visibilidad, con una línea de visión clara hacia las horquillas y el entorno circundante, ayudando a evitar colisiones con otro equipo, personal o estructuras del almacén. Muchos modelos también incluyen botones de parada de emergencia, plataformas antideslizantes y dispositivos de advertencia como bocinas o luces para alertar a otras personas sobre la presencia del apilador en áreas concurridas. La versatilidad es una característica destacada del apilador de palets, con opciones y accesorios que le permiten adaptarse a una amplia gama de aplicaciones. Anchuras de horquillas ajustables permiten manejar diferentes tamaños de palets, desde palets estándar de 1200x1000 mm hasta palets más pequeños o personalizados, haciéndolo adecuado para diversos sectores, incluyendo minoristas, logística, fabricación y farmacéutico. Algunos modelos ofrecen una función de horquillas inclinables, lo que permite que las horquillas se inclinen ligeramente para evitar que las mercancías se deslicen durante el transporte, especialmente útil para manejar cargas inestables o de forma irregular. En entornos de almacenamiento frío, apiladores especialmente diseñados con componentes resistentes al frío pueden operar de manera confiable a bajas temperaturas, haciéndolos adecuados para almacenes de alimentos congelados o instalaciones de almacenamiento farmacéutico. Los beneficios operativos de un apilador de palets son numerosos, contribuyendo a una mayor eficiencia y ahorro de costos en operaciones de manejo de materiales. Al permitir apilar palets verticalmente, maximiza el uso del espacio de almacenamiento disponible, reduciendo la necesidad de espacio adicional en el almacén y disminuyendo costos de alquiler o construcción. La maniobrabilidad del apilador reduce el tiempo necesario para mover y apilar palets, aumentando el flujo de trabajo y permitiendo que el personal se enfoque en otras tareas, como la selección de pedidos o la gestión de inventario. En modelos eléctricos, la eliminación del esfuerzo manual reduce la fatiga del operador y el riesgo de lesiones laborales, disminuyendo costos médicos y reclamaciones por compensación laboral. Los requisitos de mantenimiento para los apiladores de palets son relativamente bajos en comparación con equipos más grandes como los montacargas, con modelos manuales e hidráulicos que requieren revisiones periódicas de piezas móviles, lubricación y niveles de fluido hidráulico. Los modelos eléctricos necesitan mantenimiento de la batería —como carga regular e inspecciones ocasionales— y revisiones del motor y controles eléctricos. Este bajo perfil de mantenimiento minimiza el tiempo de inactividad y mantiene